黄色く濁ったヘッドライトは、古くなってきた車を更に古臭い印象にさせてしまいます。

ヘッドライトが黄ばむ主な原因は、ヘッドライトが経年で黄変するポリカーボネートという材質でできているからです。経年とともに黄変する材質のため、抗うことはできません。

この黄変を自分でキレイにするには、ケミカルを使用するのが一番楽な方法です。

当サイトでも、『魁磨き塾 ヘッドライトガチコート』を使用した記事があり、これはこれで、かなりキレイになりましたが、簡易ケミカルのため、1年程度で再びくもりはじめてしまっています。

関連記事:ヘッドライトの黄ばみは、ヘッドライトクリーナで簡単にキレイにできる。

ある程度の長期間キレイに保つには、少しだけ時間と手間はかかりますが、研磨して、ウレタンクリアでコーティングというのが、DIYでは一般的な方法です。

詳しいやり方は、多くのサイトで取り上げられているので、割愛しますが、ほとんどの場合、普通の塗装に使う2液性のウレタンクリアを使用しているように見受けられます。

ヘッドライト専用のウレタンクリアもあるのに、普通のウレタンクリアを使って良いものなのでしょうか?

普通のウレタンクリアとヘッドライト専用品は何が違う?

他サイトの多くの記事を見る限り、普通のウレタンクリアで塗装をしても、垂れなどの失敗は別として、特段不具合はないように見えます。塗った直後は、問題はないとしても、後々問題が出るのでしょうか?

たまたま、ホルツブランドを展開している、武蔵ホルトの方に会う機会がありましたので、直接確認してみました。

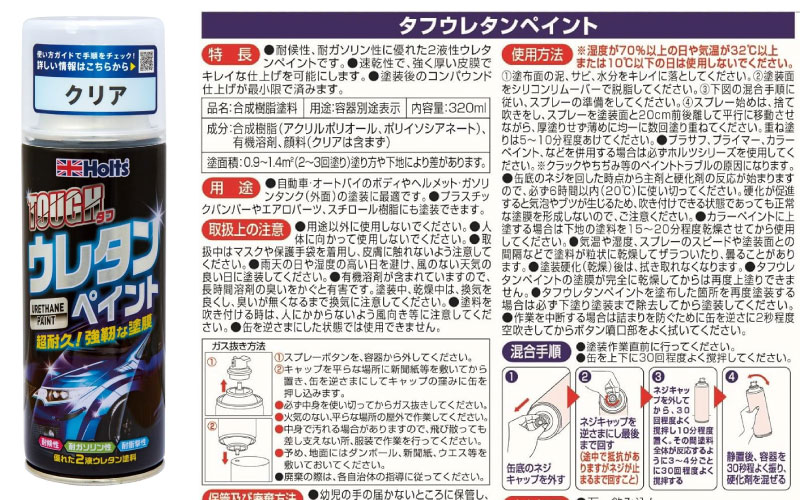

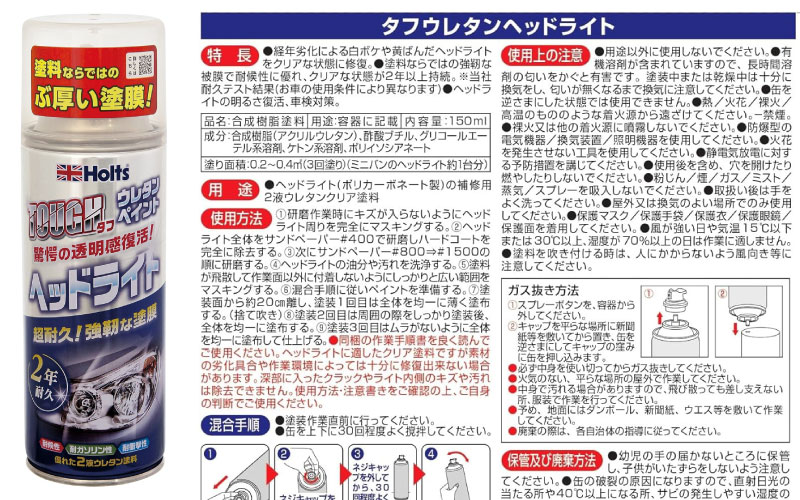

※ホルツブランドのヘッドライト専用ウレタンクリアの正式名称は、「タフウレタンヘッドライト」です。

Q1.普通のウレタンクリアをヘッドライトに使うと問題がある?

→ 普通のウレタンクリアは塗装後の上塗りを想定しているので、ポリカーボネートに直接塗るようにはできていません。そのため、全てではありませんが、ポリカーボネートを侵してしまう場合があります。

Q2.ヘッドライト用ウレタンクリアは何が違う?

→ ヘッドライト専用品は、成分を調整して、ポリカーボネートに悪影響が出ないようにしています。ホルツのタフウレタンヘッドライトは、用途を[ポリカーボネート製ヘッドライトの補修用2液ウレタンクリア塗料]として明記していますので、安心して使用できます。

Q3.ほかに特長は?

→ 塗りやすさと透明感の改良をしています。ヘッドライトには最適な塗料です。

との回答をいただきました。

ヘッドライト専用品は、ポリカーボネートに相性が良くなるように改良されているようです。

少し高いですが、せっかくキレイに磨いて、最終仕上げ段階で、下地に影響がでるのは問題ですし、できれば長くキレイでいてほしいものです。

普通のウレタンクリアを使用した場合、塗った直後は良いとして、ポリカーボネートを侵してしまい、後々、ひび割れや剥がれなどの懸念もあります。

それに、ウレタンクリアは、失敗したら塗り直しづらい塗料です。失敗しない・後悔しないためにも専用品を使った方が良さそうです。

普通のウレタンクリアと成分は何が違う?

詳細な成分は、公開されていませんが、武蔵ホルト社のウレタンクリアと、ヘッドライト専用ウレタンクリア(タフウレタンヘッドライト)の成分を比較してみました。

- アクリルポリオール

- ポリイソシアネート

- 有機溶剤

- アクリルウレタン

- ポリイソシアネート

- 酢酸ブチル

- グリコールエーテル系溶剤

- ケトン系溶剤

アクリルポリオールは、アクリルウレタン塗料の成分で、アクリルウレタンは、アクリルポリオールを主成分とした塗料の成分なので、同様なものと思われます。

ポリイソシアネートは、どちらにも含有されています。これは塗料の硬化剤なのであまり影響はないものと思います。

違うのは、溶剤の部分で、タフウレタンは有機溶剤との記載のみですが、ヘッドライト用は、酢酸ブチル・グリコールエーテル系溶剤・ケトン系溶剤と細かな記載があります。

どうやら、溶剤に変化を加えて、ポリカーボネートに対応しているようです。

関連記事:ホルツとソフト99のウレタンクリアは結構違う。成分から塗り方まで比較してみました。

関連記事:ホルツとソフト99のスプレー塗料は何が違う?違う会社の塗料でも重ね塗りできる?

ポリカーボネートってどんな材質

ポリカーボネートは、身近なものだと、CDとかDVDの表面層や、カーポートの屋根材などに使用されている樹脂素材です。

強度・耐衝撃性が高く、同じ厚さであれば、ガラスの約200倍、アクリルの約30倍の割れにくさを誇ります。耐熱耐寒性は、実使用温度領域で-40℃~ 120℃ と広い温度域で使用できます。

また、火がついても自然に消火する自己消火性があるため、自動車部品にはもってこいの材質なのです。

その反面、紫外線をほぼ100%吸収するので、紫外線にさらされると化学変化を起こして、茶黄色の物質が生成され、黄変や濁りが発生するというデメリットもあります。

さらに耐薬品性にも劣るため、ワックスなどのケミカル類も劣化の原因となります。高温多湿による影響も受けるので、夏の厳しい日差しやライトが発する熱でも劣化がおきてしまいます。

ポリカーボネートという材質をまとめると、強度は強いが劣化には弱い樹脂ということにまります。

ただ、PEやPPなど他の樹脂と比べれば、耐候性は高く、ヘッドライトに至っては耐候性向上のためのコーティングがされているので、著しく劣化が早いわけではありません。

なぜヘッドライトにポリカーボネートが使われるのか?

ヘッドライトに、なぜ黄変することが分かっていながらポリカ―ボネートを使用するのでしょうか?

ポリカーボネートは、衝撃に強い材質なのは、説明した通りです。

車の先頭にあるヘッドライトには、飛び石や小さな落下物が当たることもあります。ガラスであれば、簡単にヒビが入って割れてしまいますが、耐衝撃性のあるポリカーボネートであれば、耐えられるわけです。

さすがに、事故の衝撃には耐えられませんが日常で割れる確率は、格段に低くなります。

耐衝撃性があり、軽量というメリットは、黄変するというデメリットよりも大きいので、多くのヘッドライトには、ポリカーボネートが使用されているわけです。

ちなみに、走行中に石などが当たるリスクが低いテールレンズは、ポリカーボネイトよりも耐衝撃性の低い、アクリル樹脂で作られていることが多いです。

アクリル樹脂は、紫外線に強く劣化や黄ばみに強いという特徴を持っています。耐衝撃性能よりも、黄ばみにくさを優先したわけです。

このように、自動車メーカーは、運転時の状況を想定して、それぞれに適した素材を各パーツで使用しています。

同じようなパーツでも素材が異なることにより、劣化の度合いも異なってきます。

まとめ

ヘッドライトの補修には、普通のウレタンクリアを使用しても、問題が起こる確率は低いですが、失敗や、後々問題が発生するリスクを考えると、ヘッドライト専用品を使用するのが安心です。

普通のウレタンクリアよりも、少し高いし、容量も少ないですが、2液性のウレタンクリアは、余ったとしても再利用不可なので、ちょうどいい量の方が使いやすいです。

ウレタンクリアでの補修は、新品のようにキレイになりますが、失敗すると修正しにくいものなので、できる限り、しっかりとした下地処理と間違いのない、ウレタンクリアを使用するようにしましょう。