このところ、気にしているせいか、カーボン製のエアロパーツを、ちょくちょく見かけるようになりました。カーボン素材といえば、何と言っても、軽量で高強度というところが魅力。

その上、あの独特なカーボン柄!。機能性に加えて、見た目のプラスアルファもあって素敵です。

ただ、一概にカーボンといっても、大別して、『ウェットカーボン』と『ドライカーボン』の2種類があるようなんです。知ってましたか?

しかも、製造方法も性質も重量まで異なるとのこと。

自分も、カーボンパーツが大好きで、愛車にも多々取り付けてますが、どうやら、全てウェットカーボン製のようです。

その後、調べたところ、市販のカーボンパーツの8割方がウェットカーボンのようでした。

では、そのウェットカーボンとドライカーボンって何が違うのでしょう?

- ウェットカーボンと、ドライカーボンは何が違う?

- ウェットカーボンの成形方法が分かる

- ドライカーボンの成形方法が分かる

そもそもカーボンって何?

そもそもカーボンってどういう素材なのでしょうか?

ここまで、カーボン・カーボンって連呼してますが、カーボンの本来の意味は、炭素であって、元素記号でいえばCです。なので、鉛筆の芯や、ダイヤモンドまでカーボン類だったりするわけです。

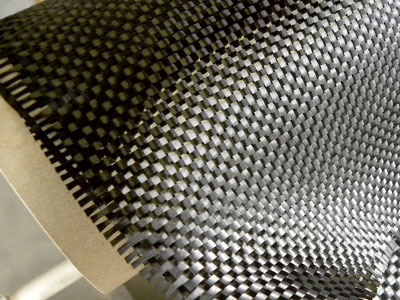

その中で、車やバイクのカーボン製品に使用するのは、カーボンファイバーです。

カーボンファイバーは、アクリル繊維を1000℃という高温で焼いて、炭化させたものです。これを布状に織り込む事でカーボンクロスができるわけです。

この、カーボンクロスに樹脂を含ませて固める事で、エアロパーツができるのです。

これが、カーボンの正体で、正式には、炭素繊維強化プラスチック(CFRP)といって、鉄と比較すると、重量で1/4、強度で5倍ほどの素材なのです。

ウェットカーボンとドライカーボンの違い

ここからが本題の、ウェットとドライの違いについてです。

ウェットカーボンとドライカーボンの違いは、簡単に言うと、使う樹脂の種類と成形方法です。それによって、性能も異なってきますので、違いを表にまとめました。

| ウェットカーボン | ドライカーボン | |

| 使用する樹脂 | ポリエステル樹脂 | エポキシ樹脂 |

| 樹脂の性質 | 熱可塑性 | 熱硬化性 |

| 成形方法 | 積層後に自然硬化 | 圧縮して余分な樹脂を追い出してから高温高圧の窯で焼く |

| 重 量 | カーボンとしては重い (加工技術次第) | めちゃくちゃ軽い |

| 強 度 | FRPよりは強い | 鉄の5倍以上の強度 |

| 耐熱性 | 樹脂の性質と同様 | 樹脂系の材質としては非常に高い |

| 対候性 | まあまあ普通 | かなり悪い |

| 価 格 | FRPよりも高価 | かなり高価 |

| 用 途 | 市販車のスポイラーなど | レーシングカーや航空機など |

おおまかな違いはこんな感じです。では、少し詳しく見ていきます。

カーボンクロスを固める樹脂の性質の違い

ウェットカーボンに使用される樹脂は、ポリエステル樹脂で、ドライカーボンに使用させる樹脂はエポキシ樹脂です。前者は、熱可塑性で、後者は、熱硬化性という違いがあります。

熱可塑性は、熱を加えれば溶けるし、冷めれば固まります。対して、熱硬化性は、熱を加える事で硬化する性質をもちます。

熱をかけると固まるという事は、非常に熱に強い性質を持つという事です。強度としても、金属と同等以上の強さがあります。ただ、対候性が非常に低く、直射日光下では、一週間程度で黄変してしまいます。

コーティングをすれば、改善はされますが、それでもドレスアップ目的のエアロには、対候性が低すぎます。

ウェットとドライカーボンの成形方法の違い

ウェットカーボンと、ドライカーボンは、成形方法・樹脂の硬化の仕方も大きく異なります。

それぞれの代表的な成形方法を見てみます。

ウェットカーボンの成形方法

ウェットカーボンは、カーボンクロスを使用する事を省けば、FRPの製造工程と同じです。カーボンクロスを型に敷いて、樹脂を塗っていきます。これを何層か積層することで、成形を行います。これをハンドレイアップ方式といいます。

カーボンクロスを型に敷き詰める。

気泡が入らないように樹脂を塗り込む。

さらにカーボンクロスを貼り付け樹脂を塗り込む。

積層を繰り返し想定の厚さにする。

型から剥がしてバリ取り・研磨して完成。

積層完成後、そのまま放置すれば樹脂内の硬化剤と反応して、硬化します。型から取り外した後は、バリ取りや表面の研磨、クリア層の噴霧などを行って完成となります。

ハンドレイアップでは、樹脂は手作業で含侵させる事になります。同じように型を使って作っていても、職人の熟練度・技術力によって、樹脂量や仕上がりが大きく異なる事になります。

樹脂の含有量が少なければ、軽量化されるので、積層技術により重量が変わってきてしまうところもポイントです。

ドライカーボンの成形方法

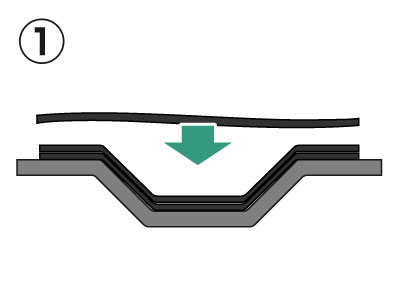

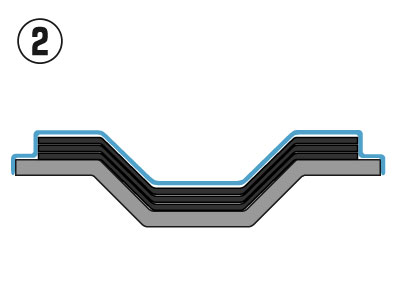

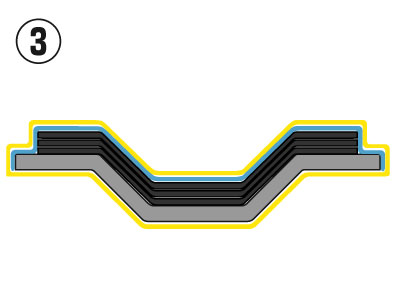

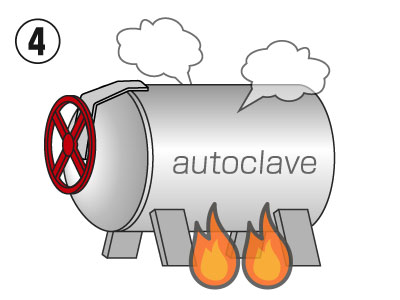

ドライカーボンの場合は、ウェットカーボンのように後から樹脂を塗布するのではなく、カーボンクロスに樹脂を含侵させたもの(プリプレグ)を使用します。これを型に敷き詰めて、窯で高温高圧で成型します。これを、オートクレーブ成形といいます。

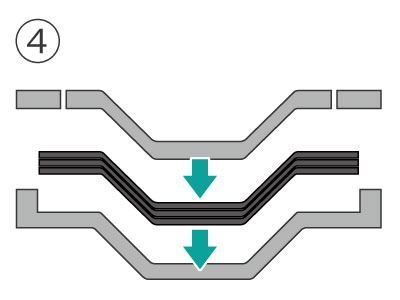

樹脂が含侵されたカーボンクロスを敷き詰める。

積層が終わったら、フィルムをかける。

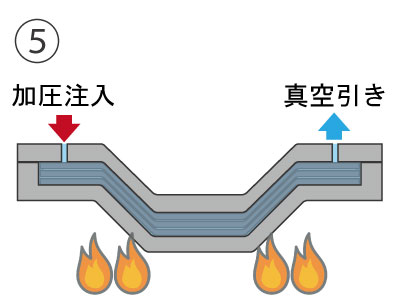

袋に入れて、真空引きをする。

オートクレーブで高温高圧で硬化させる。

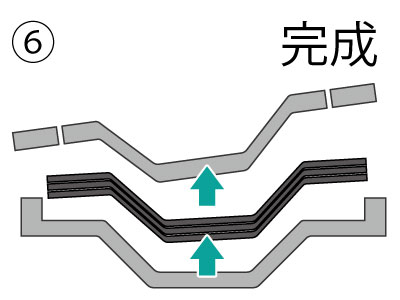

型から剥がしてバリ取り・研磨して完成。

真空引きをする事と、高圧のオートクレーブを使用する事で、カーボンクロスに含侵させた樹脂が極限まで抜けた状態で、硬化することとなります。イメージ的には布団圧縮袋で圧縮された布団を、さらに外からの圧力を加えて、加圧する感じです。

そのため、樹脂の量に対して骨材となるカーボン含有量が高くなり、軽量で高強度のドライカーボンができあがるのです。

オートクレーブ成形は、熱硬化性のエポキシ樹脂を硬化させるため、130℃~180℃程度で加熱され、硬化までに1時間~8時間程度もかかる、手間のかかる成形方法です。

オートクレーブ成形は、車やバイクのワンオフパーツとしては代表的な成形方法です。ただ、用途によっては、他の成形方法が主流だったりするので、そちらも書いておきます。

RTM(レジン・トランスファー・モールディング)成形

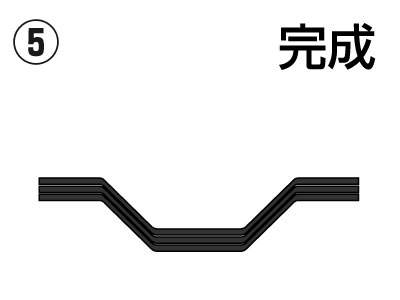

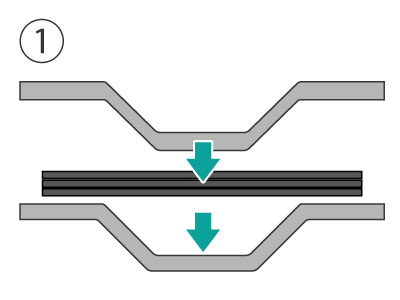

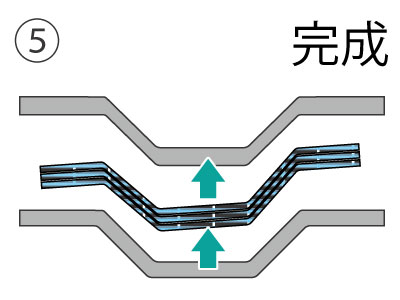

オートクレイブ成形では、あらかじめ、樹脂を含侵させたカーボンクロスを使用していましたが、RTMは、後から樹脂を注入する成形方法です。樹脂の注入方法の他に大きく異なるのは、上下の型を使うという事です。

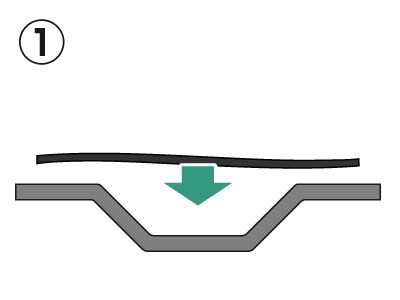

下型の上に、製品形状に予備賦形したカーボンクロスを積層して、上型で挟まみます。この上型と下型の隙間に、樹脂と硬化剤を混ぜたものを圧入して浸透させながら加熱して硬化させます。

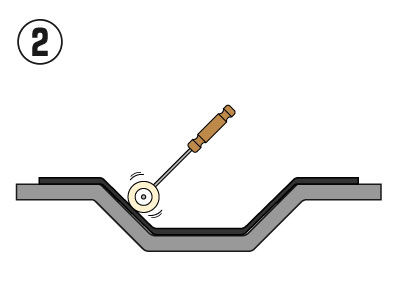

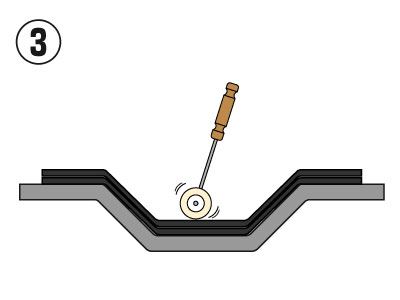

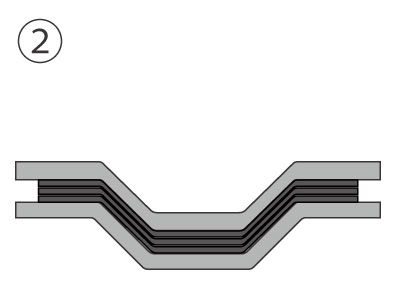

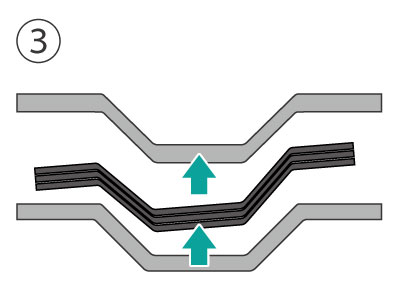

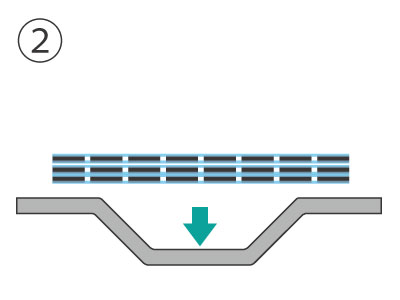

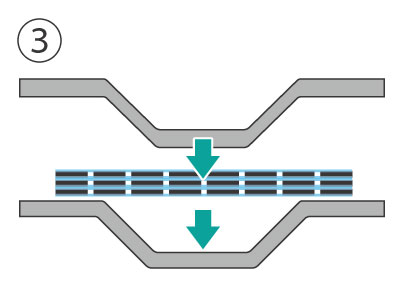

予備賦形工程

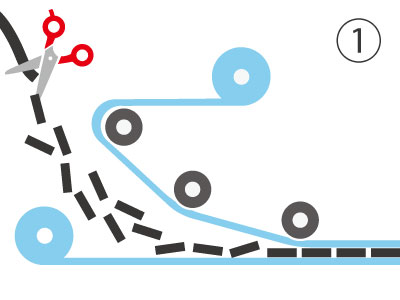

カーボンクロスをカットして積層する。

プレスをかけて、予備賦形する。

型から取り出して、次工程へ。

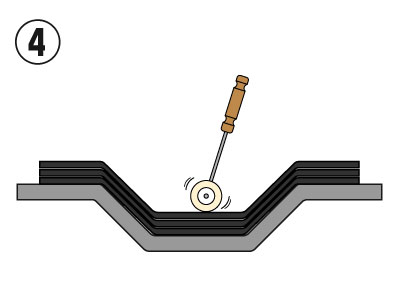

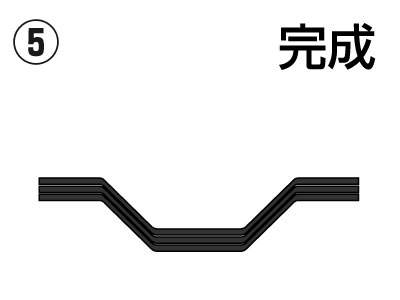

本成形工程

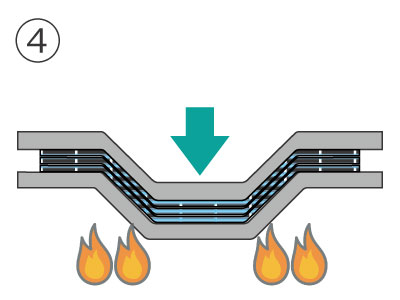

予備賦形したカーボンシートを本型に移し、上型で蓋をする。

型内に樹脂を注入と吸引でいきわたらせ加熱硬化させる。

型から取り出して完成。

上下の型を使用するため、初期コストが多くかかりますが、型で挟み込むので安定した製品が作れ、量産に向きます。オートクレーブ成形よりも、カーボンに樹脂が多く残り、やや重くなる傾向にあります。

SMC(シート・モールディング・コンパウンド)成形

他の成形方法では、基本的にカーボンクロスを使用して積層していましたが、SMC成形では、炭素繊維を10~15cm程度に裁断して、樹脂、硬化剤などを混ぜ合わせ、それをシート状にしたものを使用します。これをSMCシートと言い、SMC成形の最大の特徴です。

成形方法としては、このSMCシートを、型にセットしてプレスしながら加熱して硬化させます。

他の成形方法とは違い、ある程度の流動性をもっているのでR部分や、一部の厚さを増すなど、成形の自由度が高くなります。また、成形時間が短縮でき、大量生産に向いています。

ただ、骨材となるカーボンを裁断してしまっていることから、強度・剛性ともに、他の成形方法よりも劣ります。バスダブなどの、FRPの大量生産品に、よく採用されている成形方法です。

ドライカーボンが高い理由

ウェットカーボンと比較して、圧倒的にドライカーボンが高い理由は、その成形方法にあります。

ドライカーボンには、色んな成形方法がありますが、どれも大がかりな設備が必要です。特に、オートクレーブ成形では、オートクレーブという圧力を加えながら、加熱するタンクのような、高額な設備が必要なのです。

それに加えて、型代などの付帯費用も大きくなる傾向にあります。

ウェットカーボンであれば、技術があれば、そこまで大がかりな設備は必要ありませんので、おのずと費用は下がります。

まとめ

今回は、ウェットカーボンと、ドライカーボンの違いと成形方法を主題に書いてみました。

まとめをしておくと、

という感じでしょうか?

自分の車につけているカーボンパーツが、全てウェットカーボンである理由が分かりました。

まあ、市販車のドレスアップには、それで充分かなと思います。

あと、自分のカーボンパーツの取付記事も、下にリンクしておきますので、良かったら見てみてください。

-

アルファロメオ ジュリアのカスタムまとめ-外装編-

続きを見る

それと、カーボンパーツを取り付ける前にミッチャクロンとウレタンクリアを使って表面保護しておくことを強くオススメします。

-

ミッチャクロンの使い方と特長

続きを見る

-

2液性ウレタンクリアを比較。ソフト99とホルツどっちがいいの?

続きを見る

\ 車とバイクを楽しむメディア /