ユニクロメッキは、安価で大量に処理できるため、メッキの中でも、かなりメジャーな存在です。ホームセンターでも、ネジや金具で、やや青みのある銀色系のメッキのものが売っています。あれがユニクロメッキです。

バイク・車にも、良く使用されているメッキですが、マフラーやエンジン周りなどで、固着して外れなくなっているのも、ユニクロメッキのネジだったりします。

メッキ処理の目的は耐食性の向上です。では、ユニクロメッキは、どの程度の耐食性や耐熱性があるのでしょうか?

メッキもネジも日本語のため本来は、平仮名または漢字表記ですが、文章を読みやすくするためカタカナ表記にしています。

ユニクロメッキとは?

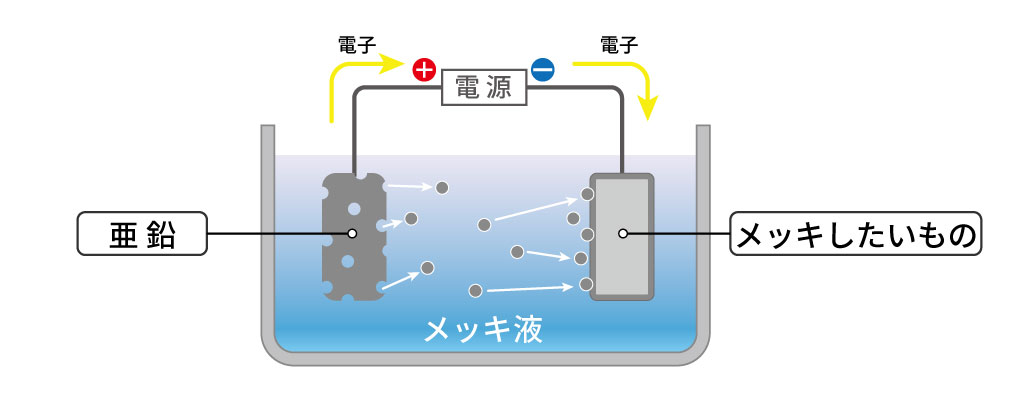

ユニクロメッキは、電気亜鉛メッキ系の表面処理の1種です。主に鉄素地に対して耐食性と美観向上のために処理されます。メッキ液に電気を流して鉄表面に亜鉛被膜を析出させる処理のため電気亜鉛メッキと呼ばれます。

亜鉛メッキは、そのままでは、すぐに酸化してしまうため保護を目的として、上にクロメート処理を組み合わせるのが一般的です。

クロメート処理にも、色んな種類があり、中でもUnited Cromium社が開発した処理液を使用したものをユニクロメッキといいます。

同じ電気亜鉛メッキ系でも、クロメート層の種類によって耐食性は異なります。

ユニクロメッキの耐食性

ユニクロメッキの耐食性は、他の電気亜鉛メッキ系のものと比較しても、良いとは言えません。

代表的なもので言えば、ユニクロメッキ < クロメートメッキ < 黒色クロメートメッキという感じの耐食性序列です。

塩水噴霧試験という、一定の湿度・温度の中で塩水をかけ続けて耐食性を測るテストがありますが、ユニクロメッキの場合は48時間程度で白錆びが発生します。

目安として高耐食といわれる、ディスゴ処理(コーティング系の表面処理)は、塩水噴霧試験2000時間でも赤錆びの発生なしという結果なので、ユニクロメッキがどの程度のものなのかが推し測れます。

塩水噴霧試験での数値が、普通の使用環境下でどの程度もつのかという明確な基準はありませんが、耐食性を示す基準となります。

電気亜鉛メッキの犠牲防食効果

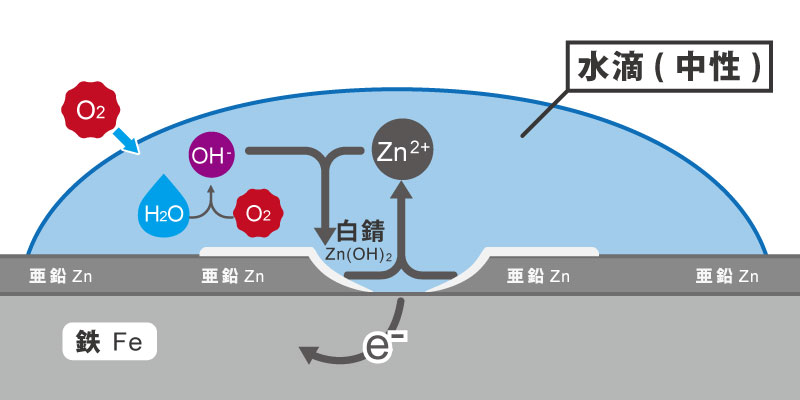

ユニクロメッキの下地は、亜鉛メッキです。亜鉛層は、鉄を覆い水や空気から遮断して守っていますが、その亜鉛層に傷がついた場合、鉄素地が露出することになります。

普通であれば、鉄が保護皮膜を失えば、すぐに錆び始めるはずです。しかし、鉄が腐食する前に、傷周囲の亜鉛が犠牲となって溶出し、鉄にイオンを供給することで錆びの発生を防ぐ作用があります。

これを犠牲防食と言います。

塩水噴霧試験で、白錆び発生まで、○○時間となっているのは、鉄を守るために犠牲となった亜鉛が、白錆びを発生させるからです。

白錆び発生後に、亜鉛層が欠落すると鉄の腐食サビである赤錆びが発生することになります。

ユニクロメッキの耐熱温度

一般的な、電気亜鉛メッキ+ユニクロのクロメート層の場合、下地の亜鉛メッキ層は、190°程度まで耐えられますが、表面のクロメート層は、60℃程度で変性がはじまり、100℃程度で耐食性が低下してきます。さらに130℃程度で皮膜が剥離します。

そのため、使用できるのは120°程度が限界かと思います。

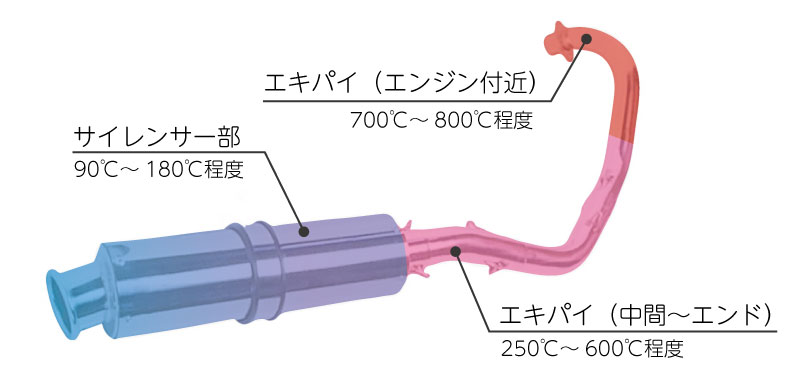

バイクのマフラーは、以下のような温度になるので、ユニクロメッキでは耐えられません。

使用環境を考えた場合、マフラー周辺のネジが錆びてしまうのは当然といえば当然です。ただ、若干の亜鉛層は残るので、すぐに防食効果が失われるわけではありません。犠牲防食効果によりメッキなしの鉄素地よりも、赤錆発生までの時間は長くなります。

錆びを落とす方法?

錆びの落とし方は、表面を研磨する、薬液を使用して除去するなど色々な方法があります。錆びの落とし方は下記の記事に詳しく書いていますので、ご覧ください。

赤錆が発生してしまった鉄製品は、すでにメッキ層が機能していない状況です。赤錆を落としたとしても、鉄素地が剥き出しの状態となります。すぐに、塗装や再メッキなどの防錆処理をする必要があります。

また、赤錆は鉄の表面が酸化していまっていることの証です。酸化鉄になってしまった分だけ、鉄板であれば薄くなり、ネジであれば細くなってしまいます。鉄板が錆びて穴があくのは酸化鉄になって脆くなってしまうからです。

強度的に使用できる状況かも確認しなければなりません。

環境対応型メッキへの変更

ユニクロメッキは、クロメート処理を行う際に六価クロムを使用します。六価クロムは毒性のある物質で、発がん性も指摘されています。

メッキ処理された商品自体に毒性は認められていませんが、メッキの過程で毒性のある物質を使用することは、メッキ処理に関わる人の人体に影響を及ぼすだけでなく、廃液処理の問題も生じます。そのため六価クロムを含む有害物質類は、徐々に使用しない方向に動いています。

有名な規制で言えば、ヨーロッパ発祥のRoHS指令やREACH規則、自動車関連であれば、ELV指令によって六角クロムの使用が規制または禁止されています。

これに対応するため、六価クロムから、三価クロムへの置き換えが進んでいます。開発当初は、三価クロムを使用したものの方が耐食性が低かったものの、現在では、六価クロムを使用したものと同等、もしくはそれ以上の高い耐食性を持つようになりました。

三価を使用したメッキは、通常のユニクロメッキと区別化するため、三価クロメートメッキや、三価ユニクロ・三価ホワイトなどと呼ばれています。

まとめ

ユニクロメッキは、あまり耐食性の高いものではありませんが、熱を発するものの近くや、完全な屋外でなければ、一定の耐食性を保持する事ができます。

たとえば、車の内装やドアの固定ネジは、ユニクロメッキ(三価)のものであることが多いです。また、家電製品や建具金物など身の回りにもユニクロメッキのパーツが多く使用されています。家を建てる金具にも、電気亜鉛メッキ系のものが使用されています。

屋内であれば、10年単位で使用するものであっても、赤錆がでているものはあまり見かけません。

ユニクロメッキの耐食性は、低いとはいえ、雨のかかる個所や、高熱下でなければ、その程度の耐食性をもっているメッキということになります。